セファドロキシル製造がもたらす環境影響と持続可能な対策

- 三浦 梨沙

- 23 10月 2025

- 12 コメント

セファドロキシル製造の環境影響計算機

環境影響

エネルギー使用量: MWh

CO₂排出量: t

有機溶媒使用量: m³

有害廃棄物量: kg

グリーン化学技術を適用した場合

エネルギー使用量: MWh

CO₂排出量: t

有機溶媒使用量: m³

有害廃棄物量: kg

医薬品の需要が拡大する中、セファドロキシルは、呼吸器感染症や皮膚感染症の治療に広く使われる第一世代セフェム系抗生物質です。しかし、製造過程で生じるエネルギー消費や化学廃棄物は、環境にどれだけの負荷を与えているのでしょうか?この記事では、セファドロキシルの製造が引き起こす具体的な環境影響を解剖し、最新のグリーン化学技術でどのように改善できるかを徹底解説します。

環境影響の全体像

医薬品製造は、エネルギー使用量、温室効果ガス排出、有害化学物質の排出という三つの主軸で環境負荷を測定します。抗生物質は、世界全体で年間約10,000トン以上が生産されており、製造過程で発生する排水や廃棄物が河川や土壌に残留するリスクがあります。

製造工程の主要ステップと環境負荷

セファドロキシルの製造は大きく分けて「発酵培養」「化学合成」「精製・結晶化」の三段階に分かれます。発酵プロセスでは、微生物が前駆体を生成し、エネルギーとして大量の電力と蒸気が使用されます。次に、前駆体を有機溶媒(例:メチレングリコール、アセトン)で化学的に変換し、最終的に結晶化して純度の高いAPI(Active Pharmaceutical Ingredient)を得ます。

エネルギー消費と炭素足跡

医薬品1トンあたりのエネルギー消費は、一般的な工業製品の約3倍とされています。セファドロキシルの場合、製造1トンあたりのCO₂排出量は約2.5トンと報告されています(2023年の業界調査)。この炭素足跡は、製品ライフサイクル全体で見た場合、使用段階よりも製造段階が圧倒的に大きいことを示しています。

有機溶媒と廃水処理の課題

有機溶媒は化学合成の必須材料ですが、揮発性有機化合物(VOC)として大気中に放出されやすく、また廃水中に残留すると生態系への毒性リスクがあります。セファドロキシルの製造では、年間で約5,000リットルの有機溶媒が使用され、そのうち80%がリサイクルされるものの、残りの20%は適切な処理が必要です。

廃水処理は「生物学的処理」+「高度酸化処理(AOP)」が標準ですが、抗生物質残留が微生物の活性を阻害し、処理効率が低下するケースが報告されています。このため、廃水処理施設のアップグレードが必須となります。

規制と環境評価の現状

欧州連合(EU)ではREACH規則に基づき、医薬品製造過程での化学物質管理が厳格化されています。日本でも「化学物質の審査及び製造業の排出規制」に沿った環境影響評価(EIA)が求められ、企業は年次報告書でCO₂排出量と廃棄物量を公表しなければなりません。

これらの規制は、製造業者に対し「削減目標」の設定と「継続的改善」の証明を義務付けることで、業界全体の環境負荷低減を促進しています。

グリーン化学による改善事例

近年、製薬企業はグリーン化学の原則(廃棄物削減、再利用可能な溶媒、エネルギー効率化)を導入し、セファドロキシルの環境指標を改善しています。具体的な取り組み例:

- 水系溶媒(エタノール・水混合)への切り替えでVOC排出を30%削減。

- 連続フロー化学装置の導入により、エネルギー使用量を15%削減。

- 酵素触媒を利用した合成ステップで、反応時間を半減し熱エネルギーを大幅に削減。

これらの施策により、製造単位あたりのCO₂排出は約0.8トンに低減できたというケーススタディがあります(2022年、某大手製薬会社)。

今後の課題と持続可能な製造への道筋

環境負荷低減は単なる技術導入だけでなく、サプライチェーン全体の見直しが必要です。以下の三つのアプローチが鍵となります。

- 原料調達のサステナビリティ:バイオベースの前駆体を採用し、化石燃料依存を減らす。

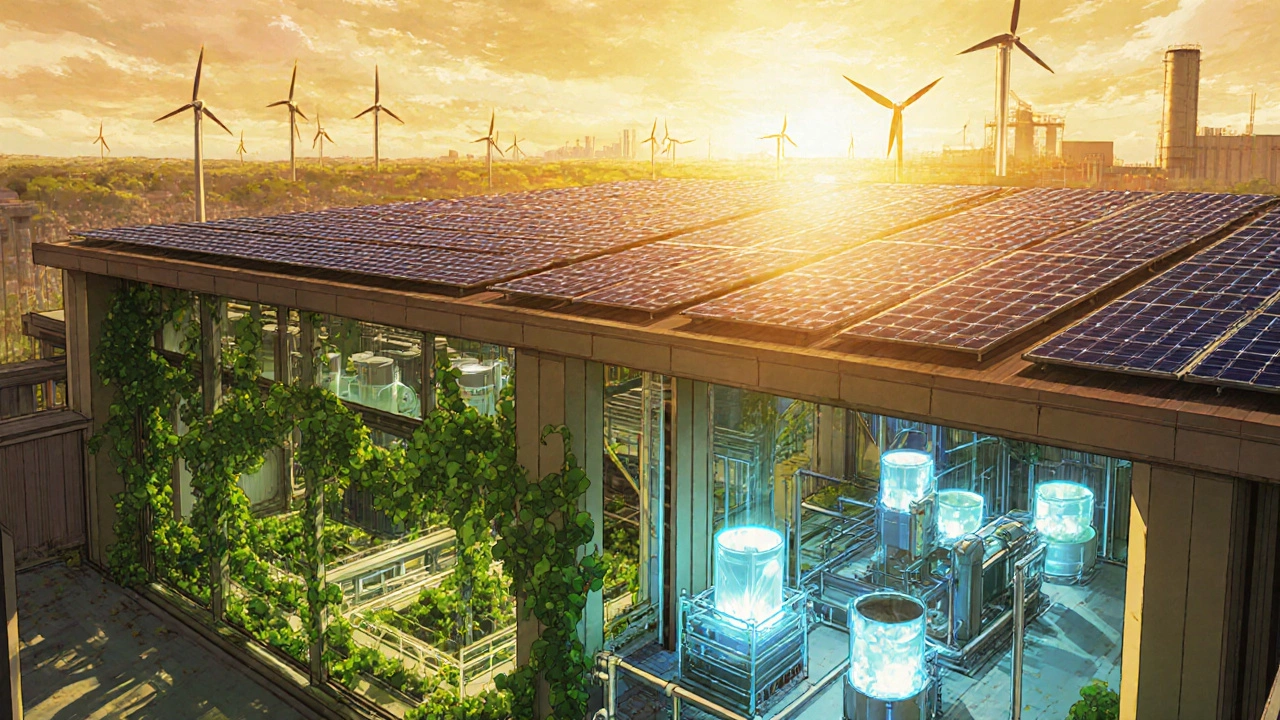

- エネルギー供給の脱炭素化:再生可能エネルギー(太陽光・風力)で製造プラントを稼働させる。

- 循環型廃棄物管理:廃液や残渣を他産業の原料として再利用する。

これらの取組みが統合されれば、2030年までにセファドロキシルの炭素足跡を現在の半分以下に抑えることも現実的です。

比較表: セファドロキシルと主要抗生物質の環境指標

| 抗生物質 | エネルギー使用量 (MWh) | CO₂排出量 (t-CO₂) | 有機溶媒使用量 (m³) | 有害廃棄物量 (kg) |

|---|---|---|---|---|

| セファドロキシル | 4,200 | 2.5 | 5.0 | 250 |

| アモキシシリン | 3,800 | 2.1 | 4.3 | 210 |

| シプロフロキサシン | 5,100 | 3.0 | 5.8 | 280 |

よくある質問(FAQ)

セファドロキシルの製造で最も環境に影響が大きい工程は何ですか?

エネルギー集中的な発酵培養と有機溶媒を使用した化学合成が主な負荷源です。特に蒸気や電力の使用量が高く、溶媒の回収・処理が課題となります。

グリーン化学技術でどれくらいCO₂削減できますか?

水系溶媒への転換やフロー化学の導入で、製造単位あたり30〜40%のCO₂削減が報告されています。実際の削減率は工場の規模と既存設備に依存します。

廃水処理で特に注意すべき点は?

抗生物質の残留が微生物活性を阻害するため、従来の活性汚泥法だけでは不十分です。高度酸化処理(UV/H₂O₂やオゾン)を組み合わせることで、除去効率が90%以上になります。

日本の規制で会社が守るべき基準は?

「化学物質の審査及び製造業の排出規制」や「医薬品医療機器等法」に基づく環境影響評価が必須です。年間排出量が一定規模を超える場合は、行政への報告と改善計画の策定が求められます。

将来的に完全にカーボンニュートラルな製造は可能ですか?

完全なカーボンニュートラルは技術的に挑戦的ですが、再生可能エネルギーの導入、バイオベース原料、循環型プロセスを組み合わせれば、2030年頃には実質的にゼロに近い排出量が実現できる見込みです。

コメント

Hiroko Kanno

この記事、めちゃくちゃ興味ある!セファドロキシルの製造が環境に与える影響、実は結構大きいんだね。エネルギー消費と溶媒のリサイクル率の話、分かりやすくてよかったです

みんなで情報シェアしながら、もっとサステナブルな製薬を目指したいな。

10月 23, 2025 AT 19:55

kimura masayuki

はっきり言うと、我が国の製薬産業が他国に負けてたらそれは恥だ!環境負荷を減らすのは国家のプライド問題だ。グリーン化学は口先だけでなく、実際に導入すべき必須戦略だ。

日本がリーダーシップ取らねば、世界は我々の足跡に追いつくだけだ。

11月 2, 2025 AT 02:55

雅司 太田

確かに、発酵培養のエネルギー消費が大きいのは痛いところだよね。だけど、酵素触媒とか新しい技術が出てくると、少しずつでも改善できるんじゃないかと期待してる。

11月 11, 2025 AT 10:55

Hana Saku

言語道断だ!「恥」なんて感情的なレッテル貼りは、科学的議論を曇らせるだけだ。環境対策は感情でなく、具体的なデータと法規制に基づくべきだ。企業の倫理と持続可能性を真剣に考える姿勢が必要だ。

11月 20, 2025 AT 18:55

Mari Sosa

グリーン化学の事例、実際にCO2 30%削減できたとか、すごいです!もっと広がるといいね。

11月 30, 2025 AT 02:55

kazu G

本稿では、製造プロセスにおけるエネルギー使用量と有機溶媒の回収率が詳細に示されております。特にフロー化学装置の導入は、エネルギー効率の向上に寄与すると評価できます。

12月 9, 2025 AT 10:55

Maxima Matsuda

ああ、そうだね、CO₂削減30%って、もう完璧に環境に優しいってことだろう?実はまだまだ改善余地があるんだけど、みんなで拍手喝采でもしておこうか。

12月 18, 2025 AT 18:55

kazunori nakajima

記事の構成、分かりやすくて助かります😊特に表の比較が視覚的で良いです。今後の研究でさらにデータが増えるといいですね。

12月 28, 2025 AT 02:55

Daisuke Suga

セファドロキシルの製造プロセスは、実は非常に複合的で多層的な工程が絡み合っています。まず、発酵培養段階では、微生物が前駆体を生成するために大量の電力と蒸気が投入されます。このエネルギー投入は、製造全体の炭素足跡の約半分を占めると言われています。続いて、化学合成段階では、有機溶媒としてメチレングリコールやアセトンが使用され、これらは揮発性有機化合物(VOC)として環境中に放出されるリスクがあります。溶媒のリサイクル率は80%と高いものの、残りの20%は適切な処理が求められ、処理コストと環境負荷が課題です。さらに、精製・結晶化のステップでは、冷却や乾燥に伴うエネルギー消費が追加で発生し、全体のエネルギー効率を低下させます。これらの工程を総合的に見直すことで、エネルギー使用量の削減とCO₂排出の抑制が期待できます。実際に、ある大手製薬会社はフロー化学装置を導入し、エネルギー使用量を15%削減したと報告しています。また、酵素触媒の利用により、反応時間が半減し、熱エネルギーの需要も同様に低減されました。加えて、水系溶媒への転換はVOC排出を30%削減し、環境負荷の低減に直結しています。これらの技術的改善は、単に環境規制への対応だけでなく、企業の競争力向上にも寄与する点が重要です。更に、再生可能エネルギーの導入は、製造プラントの脱炭素化を加速させ、長期的な持続可能性を支える柱となります。バイオベースの前駆体を採用すれば、化石燃料依存を減らし、サプライチェーン全体の環境負荷をさらに低減できます。循環型廃棄物管理の観点からは、廃液や残渣を他産業の原料として再利用することで、資源の有効活用が促進されます。最終的に、これらの総合的な取り組みが実現すれば、2030年までにセファドロキシルの炭素足跡を現在の半分以下に抑えることが現実的な目標となります。

1月 6, 2026 AT 10:55

門間 優太

みんなの意見を総合すると、技術的改善だけでなく、業界全体での情報共有が鍵だと思います。共同研究やベストプラクティスの公開が、持続可能な製造への道を開くでしょう。

1月 15, 2026 AT 18:55

利音 西村

なんて壮大な未来像なの!

1月 25, 2026 AT 02:55

TAKAKO MINETOMA

長文で詳細に説明いただき、ありがとうございます!特に酵素触媒とフロー化学のシナジー効果は、実務者にとって目から鱗です。さらに、バイオベース前駆体の供給網構築に関する課題や、再エネ導入時の初期投資回収期間について、具体的な事例があればぜひ共有してください。

2月 3, 2026 AT 10:55