製造現場の従業員に求められる資格と訓練の実態

- 三浦 梨沙

- 3 1月 2026

- 0 コメント

製造現場で働くために、本当に必要なのは何ですか?

工場で働く人には、単に機械を動かせるだけでは足りません。品質が悪ければ、製品は不良品となり、顧客は離れ、会社は損失を出します。日本の製造業は、世界で最も厳しい品質基準を守り続けてきました。その背後には、従業員一人ひとりが持つ資格と、継続的な訓練があります。

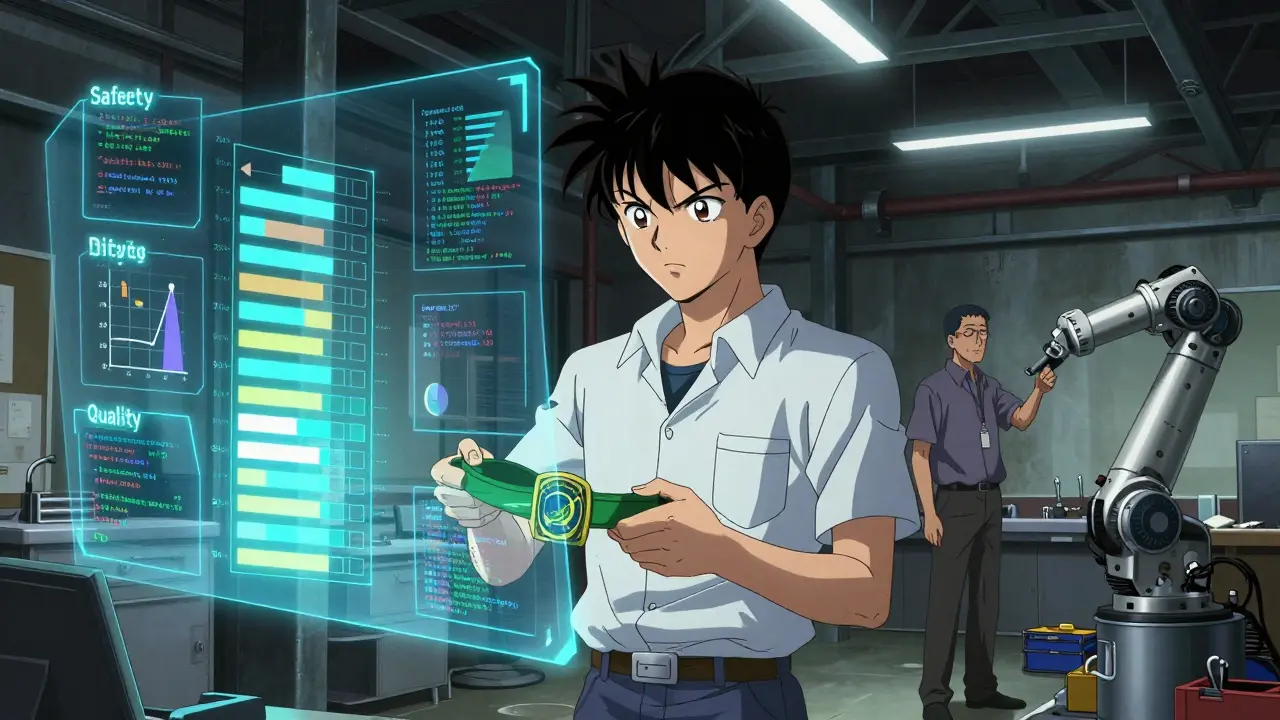

2026年現在、製造現場では、機械の操作だけでなく、デジタルシステムの使い方、データの読み取り、チームとの連携までが求められています。かつては「高校卒業でOK」とされていた時代は終わりました。今、現場で活躍する人は、明確な資格と継続的な学びを持っています。

入門レベル:高校卒業だけでは足りない

製造業の入口として、高校卒業は依然として最低限の条件です。実際、92%の企業がこのレベルを採用基準としています。しかし、このレベルの従業員は、37%も高い離職率を記録しています。なぜでしょうか?単に「指示されたことをやる」だけでは、現代の工場では対応できないからです。

例えば、自動化されたラインで、センサーが異常を検知したとき、その意味を理解し、適切な対応を取れる必要があります。単に「止めてください」と言われるのではなく、「なぜ止まったのか」を判断できる力が求められます。これが、資格と訓練の違いです。

中級レベル:技術者としての認定資格

技術職として働くには、1〜2年の専門学校やコミュニティカレッジでの教育が標準です。機械工作、溶接技術、品質管理の基礎を学びます。ここで重要なのは、国家的に認定された資格です。

代表的なのが、製造技術者レベル1(MT1)です。これは、42州で認められ、高校の職業教育にも導入されています。トレーナーの資格取得には2,200ドルの公的支援があり、教育現場で広がっています。MT1は、安全、品質、設備保守、製造プロセスの4分野をカバーしています。

もう一つは、CPT(Certified Production Technician)です。アメリカ製造技能標準協会(MSSC)が運営するこの資格は、現場の第一線で働く人にとって、最初のステップとして最も信頼されています。取得には約40時間の学習と試験が必要で、合格者は平均して15%以上の賃金アップを実現しています。

上級レベル:品質を支える六西格玛(ろくせいがま)

品質を根本から改善したい企業は、六西格玛の資格を重視します。これは、統計とプロセス改善の手法で、製品の不良率を極限まで減らすための方法論です。

白帯(White Belt)から始まり、グリーンベルト、ブラックベルト、マスターブラックベルトと段階的に進みます。グリーンベルトは、100〜160時間の学習とプロジェクト実施が求められ、年収は平均85,000ドル。ブラックベルトは110,000ドル以上と、明確な報酬の差があります。

しかし、六西格玛の資格は単なる試験ではありません。認定を維持するには、継続的なメンタリングと実務での活用が必須です。ASQの調査では、メンタリング付きのプログラムでは、資格保持率が85%以上に達します。一方、独学で取った人は57%しか維持できません。

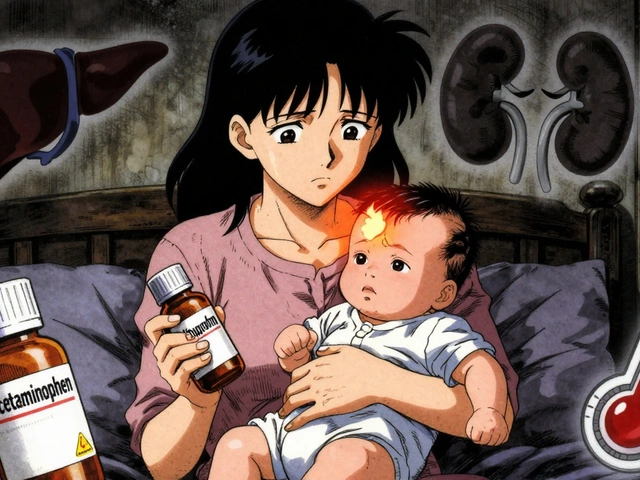

安全訓練:命を守る絶対条件

製造現場で最も重要な資格は、安全訓練です。OSHA(米国労働安全衛生局)のデータでは、適切な安全教育を受けていない現場では、事故が2倍以上発生します。逆に、正しく訓練された現場では、事故が52%減ります。

これは、ヘルメットや保護眼鏡の着用だけではありません。緊急停止の手順、危険物の取り扱い、作業中のコミュニケーションのルールまで、細かく定められています。特に、日本の工場では、毎月の安全ミーティングや、年2回の再教育が法律で義務付けられています。

しかし、中小企業の38%は、この再教育をきちんと実施していません。なぜなら、コストと時間の問題があるからです。でも、1回の重大事故が会社を倒産に追いやることもあります。安全訓練は、コストではなく、投資です。

デジタルスキル:これからの現場に必須

2026年、製造現場で機械を動かすだけでは意味がありません。センサーから流れるデータ、ロボットの制御システム、クラウド上の生産管理ソフト--これらを理解し、使う力が、今、最も求められています。

ASQは2025年の六西格マ認定更新で、PythonとSQLの基礎知識を必須としました。MT1の次期バージョンでは、AIが個人の学習ペースに合わせたトレーニングを提供する仕組みが導入されています。

これは、年齢に関係なく必要です。45歳以上の従業員の61%が、新しいデジタルツールに苦戦しています。一方、若手はデジタルには強いですが、機械の感覚や手作業の勘が足りないケースも増えています。だからこそ、両者を組み合わせた「クロストレーニング」が効果的です。ある工場では、従業員を毎月違う工程に回すことで、問題解決能力が41%向上しました。

訓練の成功を左右する3つの鍵

- 1. 必要なスキルを正確に測る:生産データや不良品の原因を分析して、どこにトレーニングが必要かを特定します。この方法で、学習速度は33%速くなります。

- 2. 進捗を見える化する:スキルマトリクスやデジタルシステムで、誰が何を習得したかを記録します。これにより、従業員の定着率は27%上がります。

- 3. 認定資格を「ステップ」にする:1つの大きな資格ではなく、小さな認定を積み重ねる「マイクロクレデンシャル」が主流になりつつあります。1ヶ月で1つのスキルを習得し、次のステップへ進む。これが、今後のトレンドです。

中小企業の壁:費用と時間

大企業は、年間数百万円を訓練に投資します。しかし、中小企業の63%は、本格的な訓練プログラムを導入できないと答えています。費用だけでなく、従業員を一時的に作業から外す時間の損失も大きいからです。

でも、解決策はあります。連邦政府が支援する「製造拡張パートナーシップ(MEP)」は、全国に1,400カ所以上の無料相談窓口を運営しています。また、Redditのr/manufacturingコミュニティでは、現場の人が実際のトラブルと解決法を共有しています。AR(拡張現実)を使った複雑な組み立て訓練は、エラーを39%減らすとユーザーが報告しています。

未来の製造現場は、資格の集積で動く

2028年までに、79%の業界リーダーが、安全・技術・デジタルの3つの資格を統合した「包括的認定システム」を導入すると予測しています。単なる「資格」ではなく、その人が「何ができるか」を証明する、生涯学習の枠組みが生まれます。

だからこそ、従業員一人ひとりが、自分のキャリアを「資格」として積み上げていく必要があります。高校を卒業した後、1年間の専門学校、次にMT1、その後に六西格玛グリーンベルト--この順序で進む人が、今、最も安定したキャリアを築いています。

製造業は、機械の進化ではなく、人の進化で生き残ります。資格は、単なる紙切れではありません。それは、あなたのスキルが世界の基準に合っていることを証明する、唯一の言葉です。

製造現場の従業員に必要な資格は、何から始めればいいですか?

まずは、MSSCのCPT(Certified Production Technician)か、MT1(Manufacturing Technician Level 1)のどちらかを取得してください。両方とも、安全、品質、設備保守、製造プロセスの基本をカバーしています。高校卒業後、1〜3ヶ月の集中講座で取得可能で、費用は200〜500ドル程度です。これが、現場で信頼される最初のステップです。

六西格玛の資格は、一般の従業員にも必要ですか?

グリーンベルト以上の資格は、品質管理や生産改善を担当する人向けです。一般作業員には、白帯や黄帯の基礎知識で十分です。重要なのは、不良品の原因を「自分ごと」として考え、チームで改善に参加する姿勢です。資格がなくても、この意識があれば、現場の品質は変わります。

年齢が40歳以上でも、新しい資格は取れますか?

はい、取れます。実際、45歳以上の従業員の61%が、デジタルスキルの習得に挑戦しています。MT1やCPTの教材は、年齢を問わず設計されており、オンライン学習や動画教材が中心です。むしろ、経験豊富な従業員は、理論を実務に結びつける力が強く、学習効果が高いと評価されています。

資格を取っても、転職に役立ちますか?

はい、非常に役立ちます。CPTの取得者は、転職時の賃金が平均76%高いというデータがあります。資格は、あなたのスキルを「言語」で証明するものです。企業は、誰かが「できる」かどうかを、経歴ではなく、認定資格で判断するようになっています。

日本でも、アメリカと同じ資格が使われていますか?

日本では、CPTや六西格玛は、主に外資系や大手メーカーで導入されています。一方、日本独自の「職業訓練資格」や「技能検定」も広く使われています。ただし、グローバルな企業との連携を考えるなら、CPTやASQの資格は、国際的に通用する証明になります。日本の工場でも、英語で書かれたマニュアルや海外向けの品質基準が増えており、これらの資格は今後、必須になります。